Funcionamiento y descripción de los racores multicapa

Si hablamos de racores, es necesario distinguir dos categorías principales:

Si hablamos de racores, es necesario distinguir dos categorías principales:- Racores de presión (o para atornillar)

- Racores de prensado (o para sujetar)

Además de estos, hay una serie de colectores modulares que permiten crear sistemas diferenciados y actualizados, adaptables para las diversas y específicas aplicaciones.

Las características de diseño de los racores multicapa

La carcasa del racor aloja un anillo de sellado clásico, llamada junta tórica (O-Ring): cuando el tubo va conectado, pasa a través de una arandela de metal y seguidamente por dicho anillo de goma. La fijación será la adecuada sólo cuando la tubería está en contacto con el tope del extremo de la carcasa. En este punto será posible apretar la tuerca y es cuando la conexión se hace efectiva.Es importante, en el interior de la empresa, poder marcar la profundidad del racor en el tubo, ya que puede variar de un modelo a otro y según la empresa fabricante. Algunas empresas, para ello, utilizan herramientas personalizadas y ubicadas en una zona especial, específica para esta finalidad.

Montaje de los racores multicapa

Para el montaje, es conveniente seguir algunas reglas:1. Preparar el tubo a conectar.

2. Colocar los tornillos o inserciones.

3. Marcar la tubería para definir la profundidad del racor.

4. De acuerdo con las señales hechas, insertar el tubo en el racor y verificar que la conexión sea la correcta.

5. Apretar la tuerca roscada entre el tubo y el racor.

Una vez desmontados, los racores se pueden volver a montar realizando una serie de controles en las juntas (verificando su sello) y en las señales debido al forzamiento entre los dos componentes.

¿Por qué usar tubos y racores multicapa?

El uso de tubos y racores multicapa es ideal para aplicaciones en el interior de los edificios. La conformación del sistema lo hace altamente resistente a las presiones y temperaturas de los fluidos que transporta. Además, resulta resistente a la corrosión, la dilatación térmica, la incrustación y al paso de oxígeno: estos problemas no deben descuidarse en este tipo de aplicaciones.En concreto, tanto para los tubos como para los racores, cada capa se añade para mejorar algunas características:

- Capa polimérica o junta de goma: no tóxica, atenuación acústica, ligereza, flexibilidad, sellado, reducidas pérdidas de presión.

- Capa metálica: barrera al oxígeno, dilatación térmica reducida, resistencia a presiones y temperaturas elevadas.

Gnali Bocia en el mercado de los racores multicapa

La compañía presenta, dentro de su catálogo, una serie de componentes para los racores multicapa con juntas roscadas (p.ej. DIN2999) en la gama de tamaños más común en los mercados europeo y asiático. Las condiciones máximas garantizadas gracias a estos productos son 120 ° C para la temperatura y 10 bar para la presión.Estas propiedades están permitidas en la elección de materiales de primera calidad:

- Latón: CW617N-EN12165.

- EPDM peróxido: juntas tóricas (O-Ring).

- PTFE (Teflón): arandela de separación.

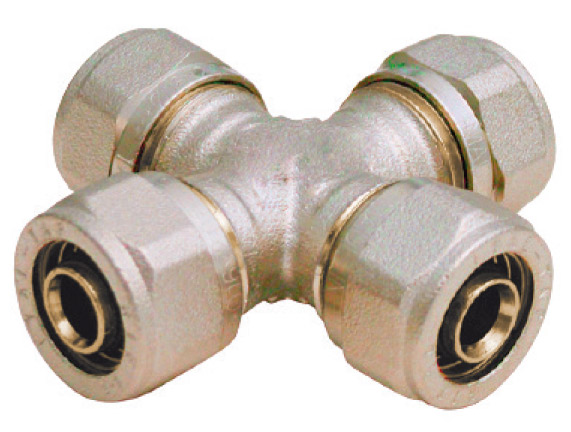

Entre los componentes más usados se encuentran: racores de ángulo, racores en T y racores de cruz.

La eficiencia de los racores multicapa

Los racores multicapa representan una solución óptima para aplicaciones estructurales dentro de edificios públicos o privados. Los aspectos fundamentales que hacen posible estas características son:- La elección de los materiales: la combinación de diferentes estratos dentro de los tubos multicapa permite combinar las características particulares de éstos, obteniendo así ventajas aplicativas;

- El diseño específico de los racores permite minimizar los defectos de discontinuidad que pueden presentarse en una instalación, evitando desplomes o roturas que puedan causar consecuencias incluso de gran importancia;

- Versatilidad: existen varias tipologías con direcciones de características diversas que permiten obtener instalaciones muy diferentes entre ellas, conectando tuberías en direcciones perpendiculares o en ángulo.

La eficiencia, en particular, deriva del diseño específico para cada capa e interfaz. De hecho, utilizar materiales de alta calidad pero no estudiar adecuadamente la interfaz entre una y otra capa podría acarrear, a largo plazo, importantes problemas de estanqueidad tanto de los racores como de los tubos multicapa.

Gracias a la experiencia adquirida en la materia y al cuidado en la normativa, Gnali Bocia produce racores de gran calidad y de diferentes tipologías que permiten minimizar cualquier riesgo durante el ejercicio y mejorar su durabilidad.

El mantenimiento de los racores para tuberías multicapa

Siempre que hablamos de racores, es necesario prestar especial atención a las operaciones de mantenimiento. En primer lugar, hay que distinguir entre dos tipos diferentes de mantenimiento:- Mantenimiento ordinario: es el mantenimiento que se realiza a intervalos regulares en el tiempo para evaluar la estructura, el sellado, la resistencia y el funcionamiento de los racores multicapa. También se le llama mantenimiento preventivo, ya que permite prevenir roturas evitando daños y fallos que puedan comprometer la propia instalación.

- Mantenimiento extraordinario: es el tipo de mantenimiento que se realiza cada vez que se presenta algún inconveniente que pueda comprometer el uso del sistema. Comparado con el anterior, no se puede predecir ni programar.

Una vez diferenciados los dos tipos, es evidente que, por su conformación, los racores para tuberías multicapa requieren un mantenimiento ordinario preciso y espaciado en el tiempo, limitando al máximo cualquier imprevisto.

En particular se debe verificar que:

- El racor está en perfecto contacto con la tubería;

- No hay daños que comprometan la interfaz entre la tubería y el racor;

- No existen signos de corrosión en el racor ni fisuras de rotura derivadas del ejercicio.

- La fijación se realiza correctamente, tanto si se trata de racores a presión como de racores por empuje.

Aunque estos son solo algunos de los casos que podemos encontrar, es imprescindible conocer que incluso una mínima imperfección puede dañar todo el conjunto.

28/11/2022

I contenuti di questo sito non hanno carattere di periodicità e non rappresentano 'prodotto editoriale'.